Hliník je velmi lehký kov, který je velmi dobrým vodičem elektrického proudu a je velmi kujný. Kovový hliník svoje uplatnění najde díky své chemické odolnosti a nízké hmotnosti v mnoha oborech. Hliníková slitina určuje chemické složení, kdy se do čistého hliníku přidávají další prvky, aby zvýšili jeho vlastnosti, především pevnost. Mezi tyto další prvky řadíme železo, hořčík, křemík, mangan a zinek na úrovních, které dohromady tvoří zhruba 15 % slitiny. Hliníkové materiály pak tedy rozdělujeme do několika skupin slitiny (jakostí).

- Rozdělení hliníkových materiálů do slitin

- Značení stavu teplého zpracování hliníku a jeho slitin

- Nejpoužívanější slitiny hliníku podle ČSN

Rozdělení hliníkových materiálů do slitin

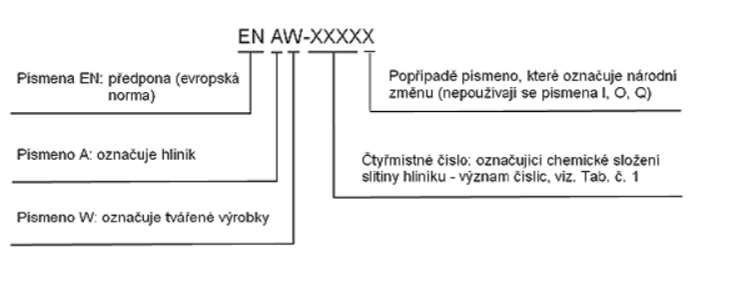

Značení hliníku a jeho slitin pro tváření je v České republice řešeno dle ČSN EN 573-1,2 a 3. Značení začíná písmeny EN (evropská norma) a AW (A = hliník / W = tvářené slitiny) a následují čísla, které určují chemické složení slitiny. Např. EN AW 1050 znamená chemicky AL 99,5%, tedy téměř čistý hliník. Rozlišujeme těchto osm základních:

- Skupina 1000 – v podstatě čistý hliník s minimálním obsahem 99% hliníku

- Skupina 2000 – slitina hliníku s mědí

- Skupina 3000 – slitina hliníku s manganem

- Skupina 4000 – slitina hliníku se silikonem

- Skupina 5000 – slitina hliníku s hořčíkem

- Skupina 6000 – slitina hliníku s hořčíkem a silikonem

- Skupina 7000 – slitina hliníku se zinkem

- Skupina 8000 – slitina hliníku s různými prvky, převážně s lithiem

Značení stavu teplého zpracování hliníku a jeho slitin

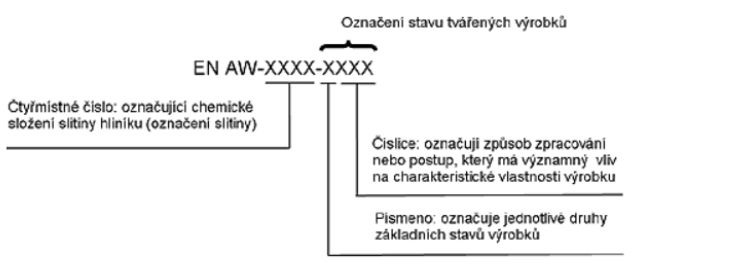

Důležitou informací pro další zpracování hliníku a jeho slitin je to, v jakém stavu tepelného zpracování je materiál dodáván. Základní stavy se označují písmeny a řídí se konkrétním značením dle ČSN EN 515.

1. Význam písmen pro označení základního stavu

F - z výroby - tvářené výrobky, u kterých nejsou řízené tepelné podmínky nebo deformační zpevnění. Pro tento stav se nespecifikují meze mechanických vlastností.

O - žíhaný - výrobky žíhané k získání stavu s nejnižší pevností. Tímto stavem se může označit i výrobek, jehož požadované vlastnosti odpovídají stavu žíhanému a je jich dosaženo tvářením za tepla.

H - deforměně zpevněný - výrobky tvářené za studena po žíhání (nebo po tváření za tepla) nebo tvářené za studena a částečně žíhané nebo stabilizované k zajištění specifických mechanických vlastností.

W - po rozpouštěcím žíhání - toto označení vyjadřuje nestabilní stav a používá se pouze pro slitiny, u kterých probíhá po rozpouštěcím žíhání samovolné stárnutí při normální teplotě. Označení je specifikováno pouze pokud je vyznačena doba přirozeného stárnutí.

T - tepelně zpracovaný k získání stabilních stavů jiných než F, O, H - výrobky, tepelně zpracované, s nebo bez dodatečného deformačního zpevnění k získání stabilního stavu.

2. Význam číslic v označení žíhaného stavu

O1 - vysokoteplotně žíhaný a pomalu ochlazený - tvářené výrobky, tepelně zpracované přibližně při stejné teplotě a době jako při rozpouštěcím žíhání a pomalu ochlazené na normální teplotu, pro zajištění rozměrové stability. Tento stav se používá pro výrobky, které se třískově obrábějí před rozpouštěcím žíháním prováděným u uživatele. Meze mechanických vlastností se pro tento stav nespecifikují.

O2 - tepelně-mechanicky zpracovaný - tvářené výrobky, speciálně tepelně-mechanicky zpracované. Tento stav se používá pro výrobky superplasticky tvářené před rozpouštěcím žíháním prováděným u uživatele.

O3 - homogenizovaný - plynule odlitý drát nebo pás, vysokoteplotně žíhaný k odstranění nebo snížení segregací, za účelem zlepšení následné tvařitelnosti a/nebo k usnadnění rozpouštěcího žíhání.

3. Význam první číslice po písmenu H v označení deformačně zpevněných stavů

H1x - pouze deformačně zpevněný - deformačně zpevněné výrobky na požadovanou pevnost bez dodatečného tepelného zpracování.

H2x - deformačně zpevněný a částečně žíhaný - výrobky deformačně zpevněné více než je požadováno u konečných výrobků a následně částečně žíhané ke snížení pevnosti na požadovanou hodnotu.

H3x - po deformačním zpevnění a stabilizaci - výrobky deformačně zpevněné, mechanické vlastnosti se stabilizují nízkoteplotním tepelným zpracováním nebo ohřevem během výroby. Stabilizace zlepšuje tvárnost. Toto označení se používá pro nestabilní slitiny, které se při normální teplotě postupně odpevňují.

H4x - po deformačním zpevnění a lakování nebo barvení - výrobky deformačně zpevněné, které mohou být (během vypalování nebo sušení následujícím po barvení nebo lakování) podrobeny určitému částečnému žíhání.

4. Význam první číslice po písmenu T u stavů po tepelném zpracování k získání stavů jiných než F, O, H

T1 - ochlazený ze zvýšené teploty tváření a přirozeně stárnutý k dosažení dostatečně stabilního stavu - výrobky, které nejsou zpracované za studena po ochlazení ze zvýšené teploty tváření nebo u kterých se tváření za studena při vyrovnání nebo napřímení neprojeví na mezích mechanických vlastností.

T2 - ochlazený ze zvýšené teploty tváření, tvářený za studena a přirozeně stárnutý k dosažení dostatečně stabilního stavu - výrobky, které jsou pro zlepšení pevnosti tvářené za studena po ochlazení ze zvýšené teploty tváření nebo výrobky, u kterých má tváření za studena při vyrovnání nebo napřímení významný vliv na meze mechanických vlastností.

T3 - po rozpouštěcím žíhání, tváření za studena a přirozeném stárnutí k dosažení dostatečně stabilního stavu - výrobky, pro zlepšení pevnosti tvářené za studena po rozpouštěcím žíhání nebo výrobky, u kterých má tváření za studena při vyrovnání nebo napřímení významný vliv na meze mechanických vlastností.

T4 - po rozpouštěcím žíhání - výrobky, které nejsou po rozpouštěcím žíhání tvářeny za studena nebo u kterých se tváření za studena při vyrovnání nebo napřímení neprojeví na mezích mechanických vlastností.

T5 - ochlazený ze zvýšené teploty tváření a uměle stárnutý - výrobky, které nejsou tvářené za studena po ochlazení ze zvýšené teploty tváření nebo u kterých se tváření za studena při vyrovnání nebo napřímení neprojeví na mezích mechanických vlastností.

T6 - po rozpouštěcím žíhání a umělém stárnutí - výrobky, které nejsou po rozpouštěcím žíhání tvářené za studena, nebo u kterých se tváření za studena při vyrovnání nebo napřímení neprojeví na mezích mechanických vlastností.

T7 - po rozpouštěcím žíhání a přestárnutí / stabilizaci - výrobky uměle stárnuté po rozpouštěcím žíhání za bod maximální pevnosti za účelem řízení nějaké jiné významné charakteristické vlastnosti než mechanické vlastnosti.

T8 - po rozpouštěcím žíhání, tváření za studena a umělém stárnutí - výrobky tvářené za studena pro zlepšení pevnosti nebo výrobky, u kterých má tváření za studena při vyrovnání nebo napřímení významný vliv na meze mechanických vlastností.

T9 - po rozpouštěcím žíhání, umělém stárnutí a tváření za studena - výrobky tvářené za studena pro zlepšení pevnosti.

Nejpoužívanější slitiny hliníku podle ČSN

ČSN 424005 - slitina hliníku EN 1050 - Hliník EN AW 1050 (Al99.5) - je populární třída hliníku pro všeobecné zpracování plechů, kde je požadována střední pevnost. Tato slitina je známá svou vynikající odolností proti korozi, vysokou houževnatostí a vysoce reflexním povrchem.

ČSN 42413 - slitina hliníku EN 5754 - Hliník EN AW 5754 (AlMg3) - jedná se o slitinu hliníku střední pevnosti, která se využívá na svařované konstrukce v jaderném, chemickém a potravinářském průmyslu, tlakové nádoby, trubky (pro hydraulické použití), kotle. Použití na karoserie vozidel. Velmi dobrá svařitelnost. Velmi dobrá odolnost proti korozi, zvláště v mořské vodě a námořním a průmyslovém ovzduší. Dobrá tvarovatelnost za studena.

ČSN 424222 - slitina hliníku EN 7075 - Hliník EN AW 7075 (AlZn5.5MgCu) - hliník tvářený za studena výrobku, má nejvyšší pevnost celého hliníku slitiny strojních šroubů. Díky své velmi vysoké pevnosti se používá slitina 7075 vysoce namáhané konstrukční díly.

ČSN 424254 - slitina hliníku EN 2007 - Hliník EN AW 2007 (AlCu4MgMn) - patří mezi kalitelné slitiny. V souladu s tím, tepelné zpracování, jako je roztok žíhání a následné přirozené stárnutí jsou nezbytné, aby tato slitina mohla rozvíjet svůj plný potenciál. Je vhodná pro soustružené díly, jako jsou podložky nebo šrouby.

ČSN 424400 - slitina hliníku EN 6082 - Hliník EN AW 6082 (AlSi1MgMn) - slitina, která se používá pro výrobu hliníkových plechů, profilů, kulatiny používaná všeobecně pro obrábění. Velmi dobrá odolnost proti korozi. Velmi dobrá svařitelnost (nižší hodnoty pnutí v oblasti sváru).. Dobrá tvářitelnost zejména ve stavu T4. Slitina s pevností o něco vyšší než u 6061. Středně vysoká mez únavy.

ČSN 424401 - slitina hliníku EN 6060 - Hliník EN AW 6060 (AlMgSi) - je středně odolná tepelně zpracovatelná slitina s pevností mírně nižší než 6005A. Má velmi dobrou odolnost proti korozi a velmi dobrou svařitelnost plus dobrou tvářitelnost za studena, zejména při temperování T4. Běžně se používá slitina pro velmi složité průřezy a má velmi dobrou odezvu eloxování.